随着工业自动化水平的不断提高,焊接技术也在迅速发展。激光焊缝跟踪系统作为一种先进的技术,正在被广泛应用于各种复杂焊接场景中。特别是在波纹板的自动化焊接中,激光焊缝跟踪系统解决了许多传统焊接方法难以克服的难题。今天一起了解创想智控激光焊缝跟踪系统在波纹板自动化焊接的应用。

激光焊缝跟踪原理

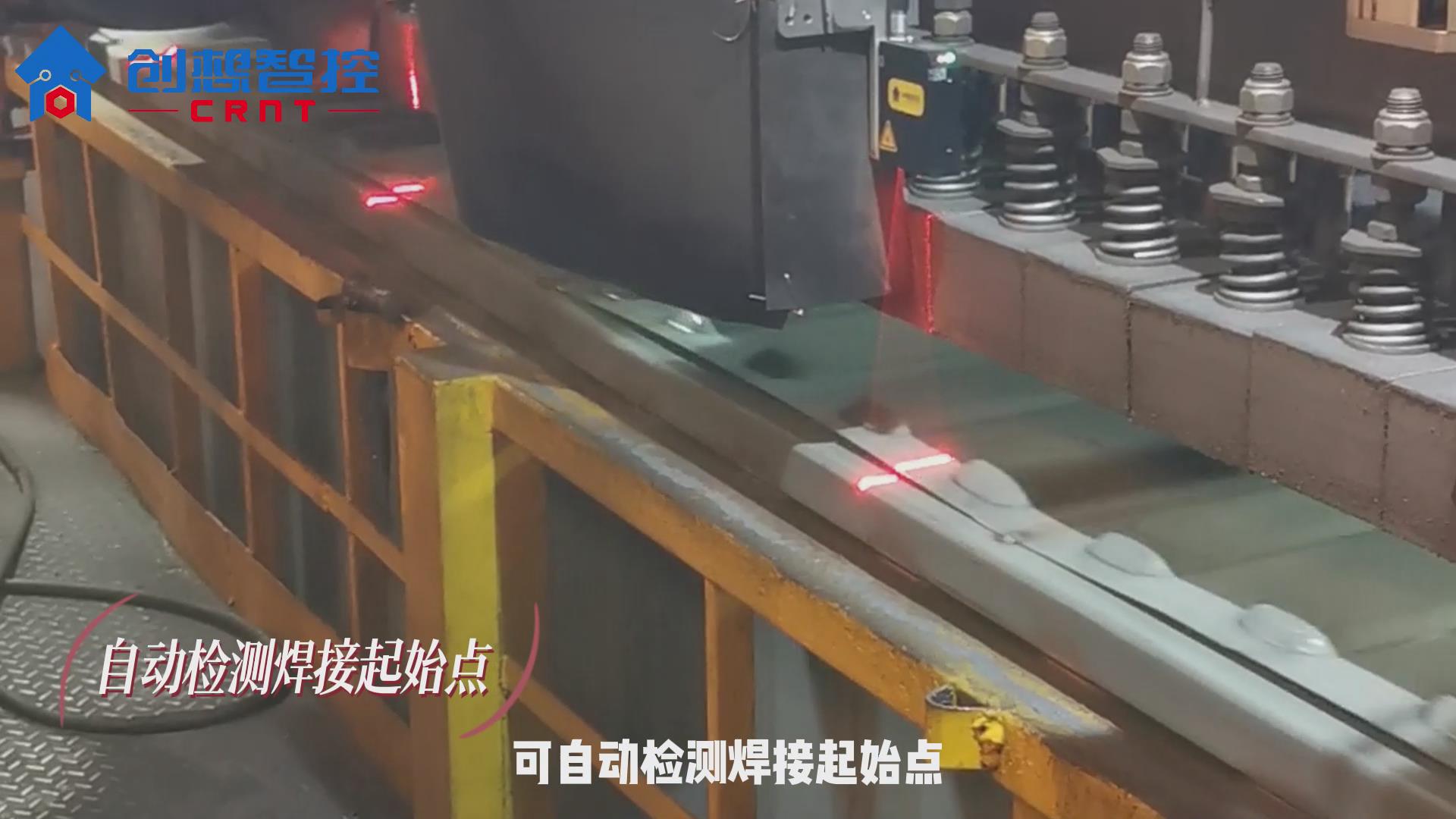

激光焊缝跟踪系统原理基于激光三角反射式测量。系统发射激光束照射焊缝,通过高质量光学系统接收反射光并投射到成像矩阵上。计算反射光信息,得到焊缝的三维位置数据。系统实时纠正焊枪与焊缝的偏差,精确引导焊枪自动焊接,实现智能化焊缝追踪。这提高了焊接精度和效率,尤其适用于大型工件或大批量自动焊接生产。

波纹板的应用

波纹板又叫做压型板,是将板材经过机加工形成各种波形的产品,如同等厚度的板材,波纹板的强度会提高10~30倍。因此在一些对于产品重量要求较为严格的场合如航空航天、船舶、集装箱、卡车车厢、公路隔离板等场合,波纹板的使用量大大增加。

波纹板焊接难题

1. 数据采集难题

对于目前的机械自动化技术来说,在自动化焊接的应用环节上,最为困难的就是数据收集。从自动化焊接的角度来看,无论是数据的汇总,还是机械化制造的技术优化,都存在着比较困难的方面。由于自动化的数据提取技术可以说是实现自动化技术的关键所在,因此对于数据的收集整理应该成为重中之重。

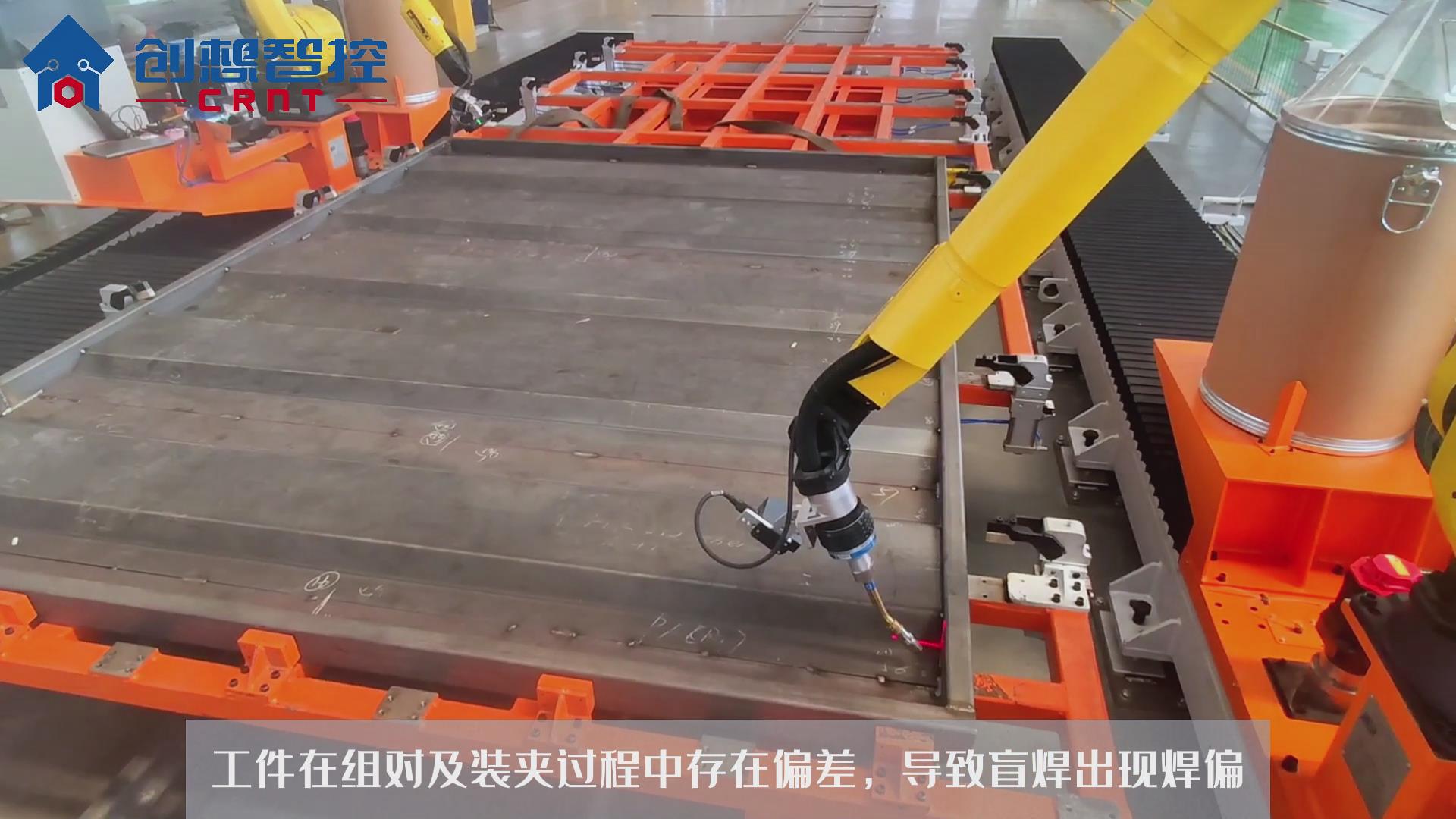

2. 焊接过程中诸多变量影响焊接质量难题

在施工的过程中,自动化焊接的实行,依旧离不开焊接机器人原型,对于目前的机械化制造行业来说,大型机械化机器人的设计和投入生产,需要耗费大量的人力、物力、财力,因此在进行设计的过程中,在工厂的经费使用具有比较大的挑战。

实施大型焊接自动化需要关注的变量比较多、也很复杂,其中很多是人为参与的因素,包括焊接工艺选择、定位、焊接变形处理等,减少这些变化因素比较困难。

创想智控解决方案

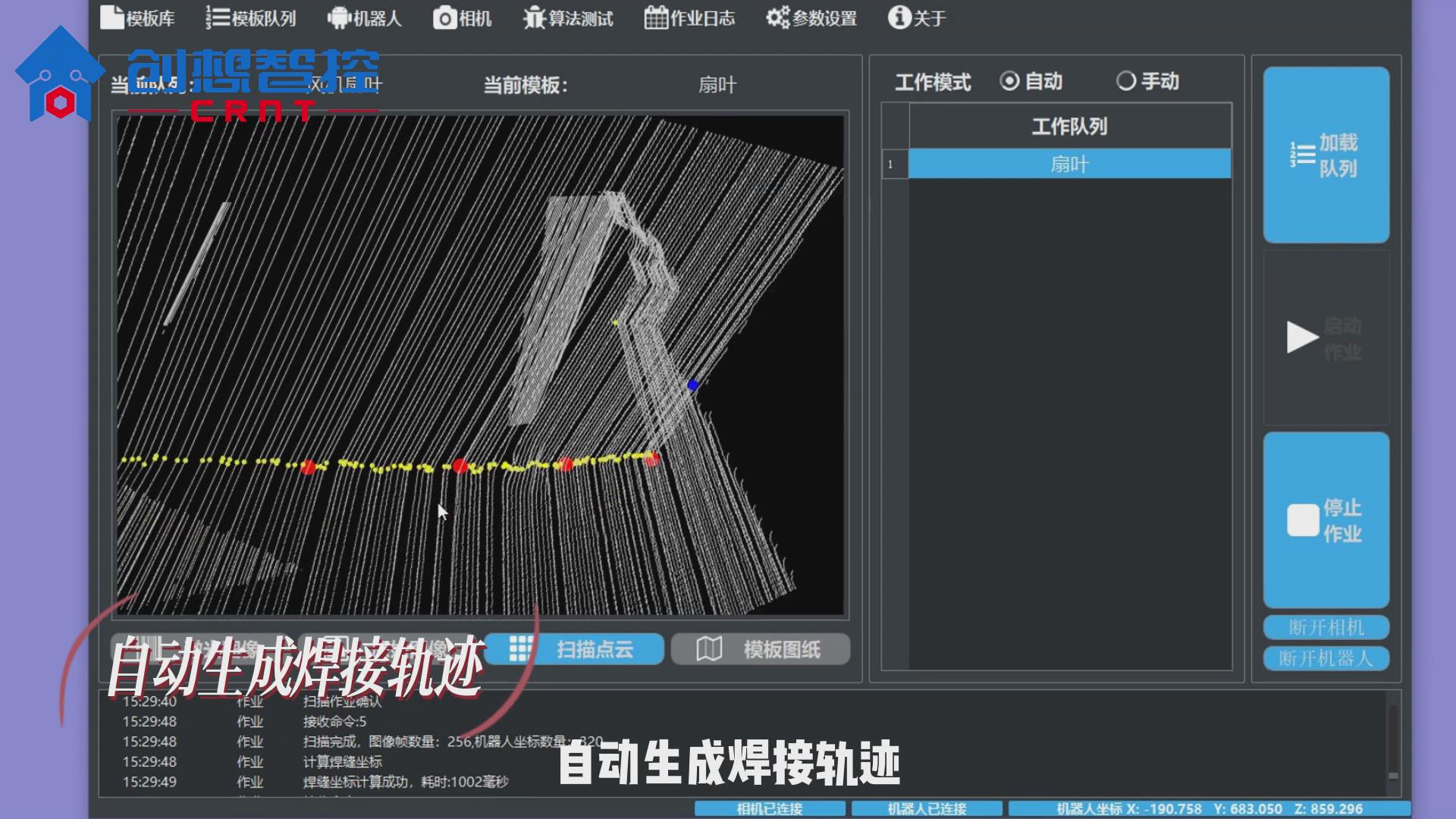

通过激光位移传感器实时采集焊缝位置进行处理,通过工控机处理数据,将焊缝的实时位置反馈给PLC,对比于点式可以直接反馈焊缝位置,全波纹的扫描出位置都是真实焊缝位置。在实际焊接过程中,点式只能在波谷的位置进行起弧,在波峰的位置因左右位置点式无法采集,而线式位移传感器可以在任意位置(除拐角位置)进行起弧。

应用案例

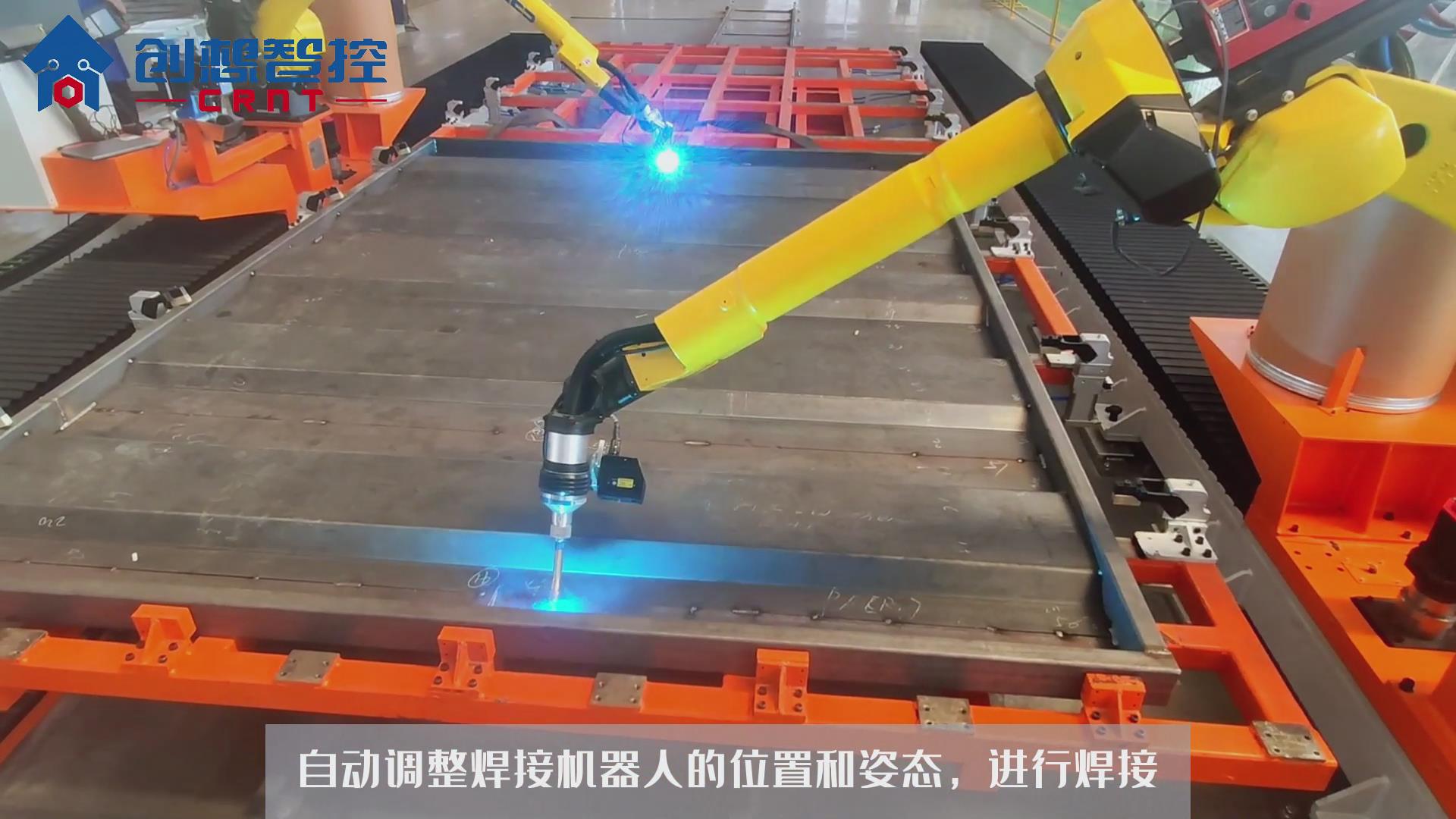

针对波纹板焊接的难题,创想智控激光焊缝跟踪系统提供了有效的解决方案。以下是其在波纹板自动化焊接中的应用案例。

在生产线上,激光焊缝跟踪器实时扫描波纹板的焊缝区域,将采集到的图像数据传输至控制系统。控制系统通过图像处理算法提取出焊缝的准确位置和形态信息,并据此调整焊接设备的位置和参数。

创想智控激光焊缝跟踪系统在波纹板自动化焊接中的成功应用,充分展示了激光焊缝跟踪技术的优势,解决了波纹板焊接中的诸多难题,提高了焊接效率和质量。随着技术的不断进步,激光焊缝跟踪系统将在更多领域和应用场景中发挥重要作用,为工业自动化和智能制造提供有力支持。