随着现代工业对高质量焊接需求的增长,传统自动化焊接已无法满足对焊接精度、效率和一致性的要求。特别是在管道焊接中,由于管道形状和材质的多样性以及焊接环境的复杂性,焊接质量和精度往往难以保障。为了应对市场需求,创想智控研发了激光焊缝跟踪系统,能够有效解决管道焊接自动化的诸多难题,一起了解创想智控激光焊缝跟踪系统在管道焊接自动寻位的应用方案。

激光焊缝寻位系统原理

创想智控的激光焊缝跟踪系统基于激光检测原理,使用激光扫描技术对焊缝进行实时跟踪和自动校正。系统通过激光传感器对焊缝表面进行非接触式扫描,捕捉到焊缝的深度、位置和角度信息。传感器所收集的焊缝信息传送到系统核心处理单元,系统通过预设的算法识别出焊缝的精确位置,并自动调整焊接机器人的焊接路径。

该系统结合了先进的图像处理技术和智能算法,能够适应不同材料、不同厚度的焊接需求,实现高效、精确的焊接作业。

管道自动焊接难题

管道焊接自动化面临着一系列技术和操作难题。首先,由于管道材质的多样性以及不同壁厚的影响,其次,管道焊缝的焊缝位置不规则、焊接环境复杂多变、以及对焊接质量要求高,这都增加了焊接的难度,以及焊接效率,传统的机器人按照示教轨迹盲焊,无法满足高质量的焊接要求,这就要求焊接设备具有高精度的跟踪能力。

创想智控解决方案

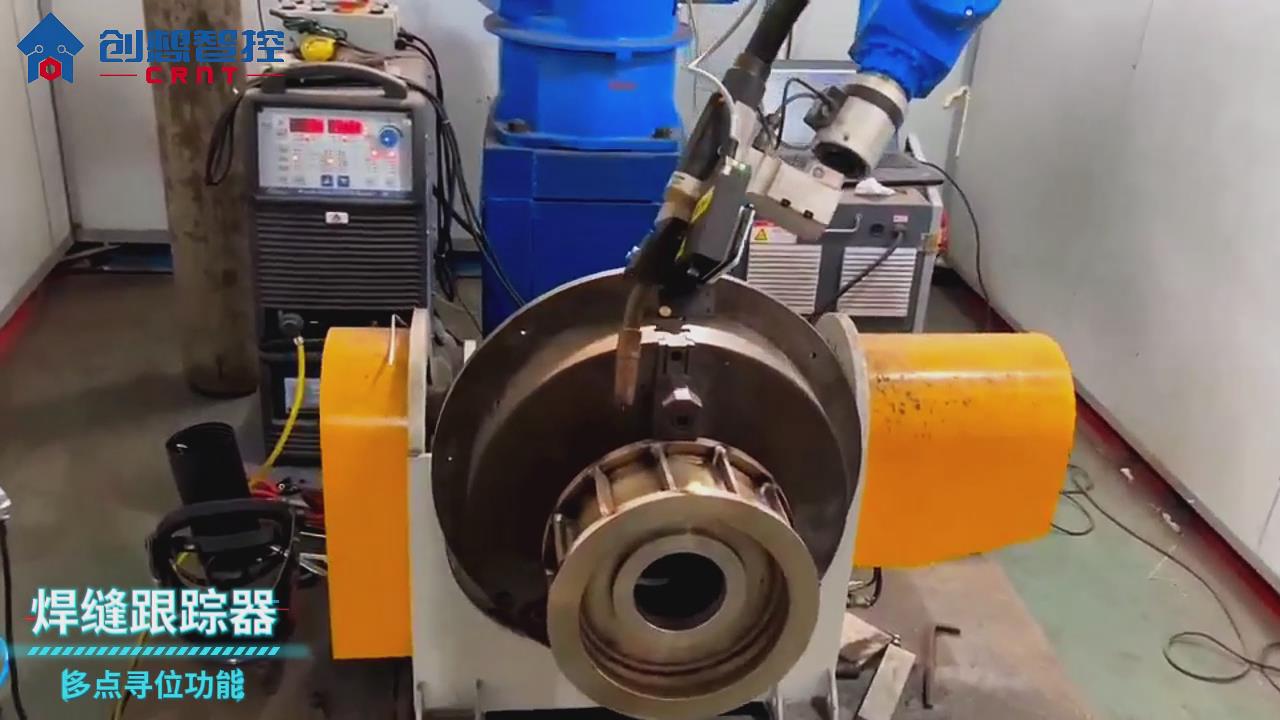

为了解决各种难题,创想智控的激光焊缝跟踪系统不断优化,具备强大的自适应焊缝追踪能力。该系统通过与藦卡机器人的协同工作,通过激光跟踪系统的多点寻位与焊接路径规划功能,确保焊接过程中的每一个关键点都能够实现精准定位和焊接。

多点寻位:通过激光多点寻位功能,系统能够在焊接前进行多个关键点位扫描,识别焊缝的复杂形状和轨迹,并记录焊缝位置的深度和角度信息。

智能路径规划:基于精准的焊缝位置数据,系统实时规划焊接路径,确保焊接机器人在每一焊接点的精准操作。路径规划能够适应不同材质、不同厚度的管道,保证焊接质量。

环境自适应:系统可以根据施工环境的变化进行自适应调整,通过研发的“五抗技术”,在强烈的弧光、烟尘环等多种复杂环境,都能确保焊接设备稳定运行。

应用案例

在某公司管道的焊接项目中,客户面临了焊接质量不稳定和生产效率低下的挑战。传统的机器人编程和反复示教,不仅耗时长,而且容易出现人焊接误差,影响最终的焊接效果。为此,客户选择了创想智控的激光焊缝跟踪系统,配合使用了藦卡机器人,实现了对复杂管道结构的自动寻位焊接。相较于传统的焊接方式,该系统有效提高了焊接效率,显著降低了焊接缺陷的出现率。

创想智控激光焊缝跟踪系统在管道自动化焊接中的应用,为焊接精度、质量和效率带来了质的提升,有效解决了管道焊接中的技术难题。创想智控的视觉引导解决方案不仅提升了焊接质量,还大幅减少了人工成本,推动了焊接行业向智能化和自动化方向的发展。