在现代工程机械行业,起重臂的焊接质量直接关系到设备的使用寿命和安全性。由于起重臂结构复杂且焊接长度长,传统焊接方式容易出现偏差和焊接质量不稳定的问题。针对这类问题,越来越多的企业开始采用创想智控激光焊缝跟踪技术。今天一起来了解创想智控激光焊缝跟踪系统在工程机械行业起重臂智能跟踪焊接的应用。

激光焊缝跟踪系统原理

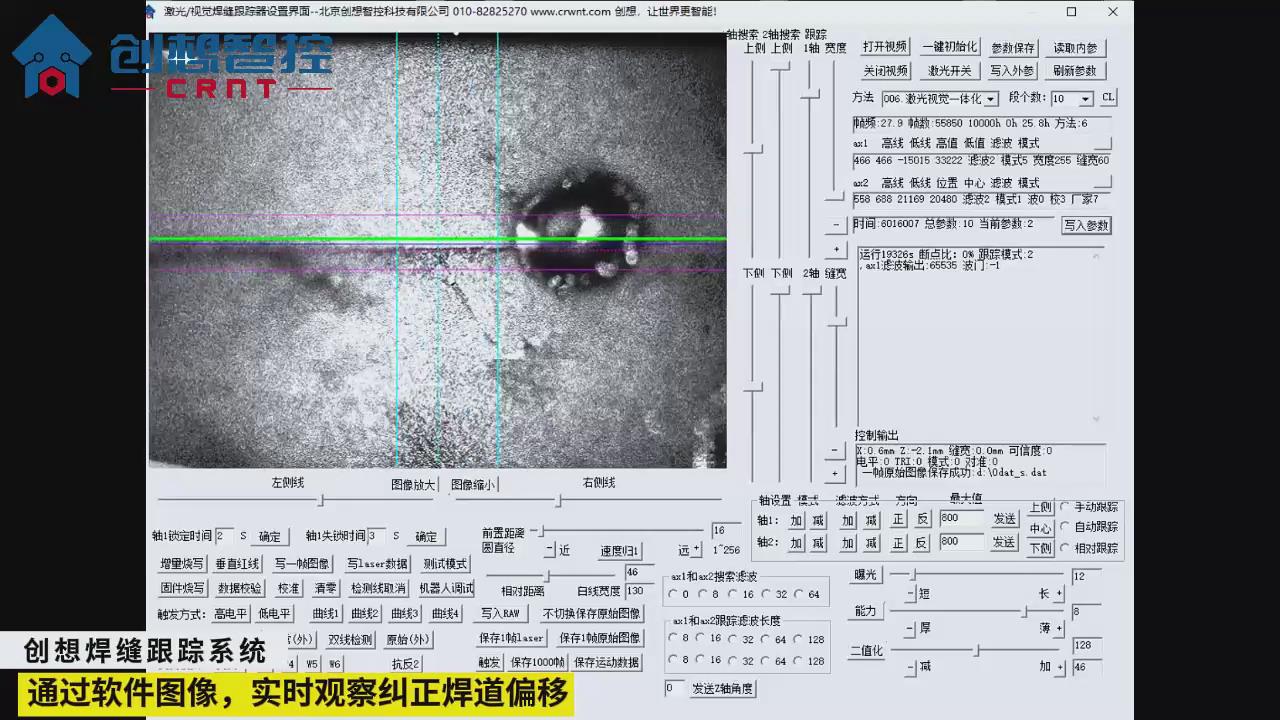

激光焊缝跟踪系统利用激光扫描的原理,通过传感器实时采集焊缝信息,并将数据反馈至控制系统,实现对焊接路径的精准控制。系统可以自动检测焊缝位置和形态,并根据焊缝的微小偏差进行智能修正,以保证焊接轨迹与焊缝位置的高度一致性。

创想智控的激光焊缝跟踪系统采用先进的智能算法,结合高精度的图像识别技术和激光传感技术,对焊接过程中的焊缝形状、位置、深度等进行动态监控,使焊接过程更加智能化、稳定化。这种实时的闭环控制系统大幅减少了因焊接偏差造成的返工和维修成本,从而提升了生产效率和焊接质量。

起重臂自动焊接的挑战

起重臂作为工程机械的重要组成部分,通常需要承受巨大的负载和压力。因此,其焊接质量至关重要。然而,起重臂的自动化焊接一直面临一些难题。

结构复杂:起重臂的结构设计多样,焊缝路径不规则,焊接点多且位置分布不均匀。

焊缝长度长:传统的自动化盲焊难以保证焊接质量的一致性和稳定性,尤其是在长距离焊接时,焊缝的偏移会导致焊接失败

精度要求高:起重臂承载力强,对焊接质量有严格要求,焊接偏差等缺陷有可能影响起重臂的使用寿命和安全性。

创想智控的解决方案

创想智控激光焊缝跟踪系统通过智能化、数字化的焊接控制系统,为起重臂开发了一套自动焊接解决方案。

精准的焊缝跟踪能力:系统可自动识别并跟踪焊缝路径,确保焊接轨迹与焊缝准确对齐,避免了焊接偏差。

协助焊接参数调整:在焊接过程中,跟踪系统获取焊缝状态,传递给控制中心,控制中心根据预设的算法模型调整焊接电流、速度和温度等参数,确保焊接质量的稳定性。

减少人工干预:通过自动跟踪和智能校准功能,系统大幅减少了人工干预,降低了人工操作难度,并减少了焊接过程中的人力成本。

提升焊接效率:智能跟踪系统可自动调整焊接路径,使焊接时间和成本大幅缩短,提高了生产效率。

创想智控的焊缝跟踪系统配备了高精度激光传感器和强大的数据处理模块,能够应对复杂焊接场景时表现出色。无论是焊缝弧度、宽度还是深度的细微变化,系统都能精确捕捉并作出相应调整,为焊接过程提供全方位保障。

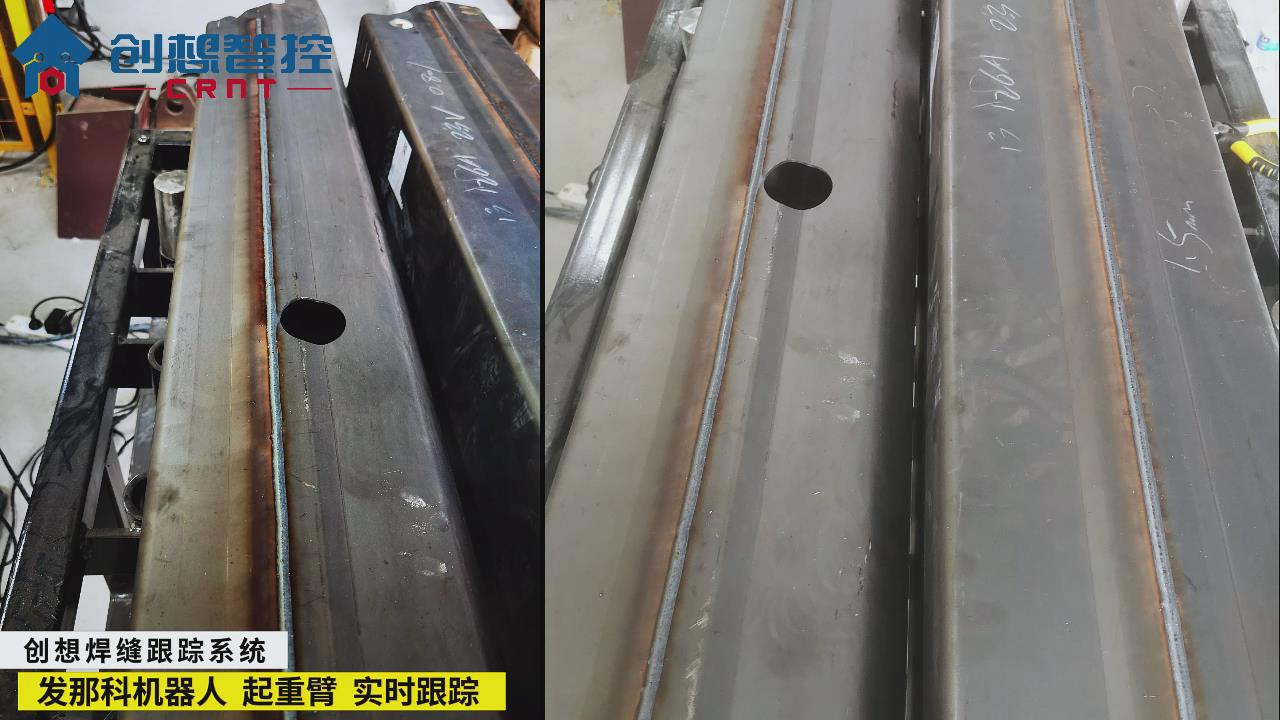

应用案例

在某工程机械制造企业的起重臂焊接生产线上,创想智控的激光焊缝跟踪系统成功应用于焊接过程中,在实际生产中,该系统不仅有效解决了焊缝偏移的问题,而且大幅缩短了焊接时间,提升了生产线的整体效率,实现了生产线的自动化和智能化升级。

随着工程机械行业对焊接质量和生产效率的要求日益提高,激光焊缝跟踪系统在行业中的应用越来越广泛。创想智控的激光焊缝跟踪系统凭借其智能化、精准化的焊接控制,为起重臂的自动焊接提供了优质的解决方案,助力企业实现产品质量的提升和成本的优化。随着技术的不断进步,也会成为推动制造业的自动化和智能化进程的有力手段。