在现代制造业中,焊接质量和效率直接影响着产品的性能与成本。尤其是在工程汽车制造中,高机底座的焊接是一个至关重要的环节。随着自动化技术的迅速发展,激光焊缝跟踪系统已成为解决焊接难题的重要工具。今天一起了解创想智控焊缝跟踪系统运用激光寻位在工程汽车高机底座焊接的应用方案。

激光焊缝跟踪系统简介

激光焊缝跟踪系统是一种基于激光测距与视觉识别的技术,能够在焊接过程中实时捕捉焊缝位置,并引导焊接设备进行精确操作。该系统利用高精度的激光传感器和图像处理算法,激光束投射到焊缝表面,通过反射光线的捕捉和分析,实时获取焊缝的三维坐标信息。结合先进的算法处理,系统能够精确计算焊枪与焊缝之间的偏差,并自动调整焊枪的位置和姿态,确保焊接过程中的精确对接。

工程汽车高机底座自动焊接难题

高机底座作为工程汽车的核心部件,其焊接质量至关重要。然而,由于底座结构复杂,焊缝多,导致焊接路径的设计和控制难度大幅增加。其次,由于生产批量大,任何焊接过程中的失误都会对生产效率和成本产生重大影响。再者,机器人盲焊会存在偏差,就需要对焊接路径进行反复示教,不仅耗时耗力,还容易出现人为误差。这些原因都导致焊接效率往往难以提升,严重制约了整体生产线的效率和产量。

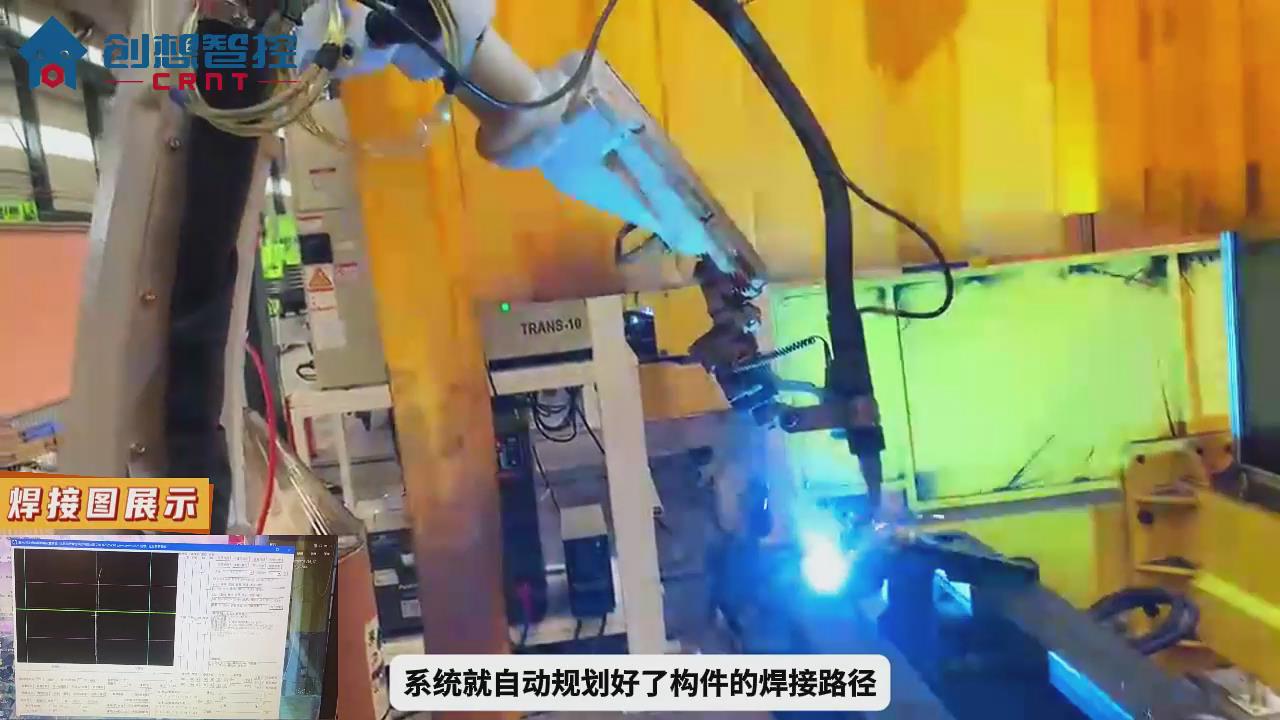

创想智控解决方案

针对工程汽车高机底座焊接的挑战,创想智控焊缝跟踪系统集成了先进的激光传感器和智能控制算法,运用激光寻位,能够快速扫描检测焊缝位置,并自动调整规划焊接路径。其核心优势包括:

高精度焊缝检测:系统能够精准识别焊缝的微小偏移,确保焊接路径与焊缝位置完美匹配。

适应多种焊接工艺:无论是机器人焊接,还是专机等,该系统都能够无缝衔接。

高效的自动化控制:通过智能算法,系统能够实时调整焊枪角度和速度,提高焊接效率和质量。

抗干扰:该系统能够有效屏蔽弧光、飞溅等干扰因素,保证焊接质量的稳定性和一致性。

应用案例

在某知名工程汽车制造商的生产线上,创想智控的激光焊缝跟踪系统成功应用于高机底座的自动焊接。通过激光寻位技术,系统实现了对复杂焊缝形状的精确识别和引导。在焊接作业中,焊枪能够自动识别焊缝位置,确保与焊缝的精确对接。显著提高了焊接精度,减少了返工率,并提升了生产效率和经济效益。

激光焊缝跟踪系统作为焊接自动化领域的重要技术,正在推动工程汽车制造业的智能化升级。创想智控凭借其先进的技术和丰富的行业经验,为客户提供了可靠的焊接解决方案。在未来,随着技术的不断创新,激光焊缝跟踪系统将会助力工业制造实现更高效、更智能的生产。