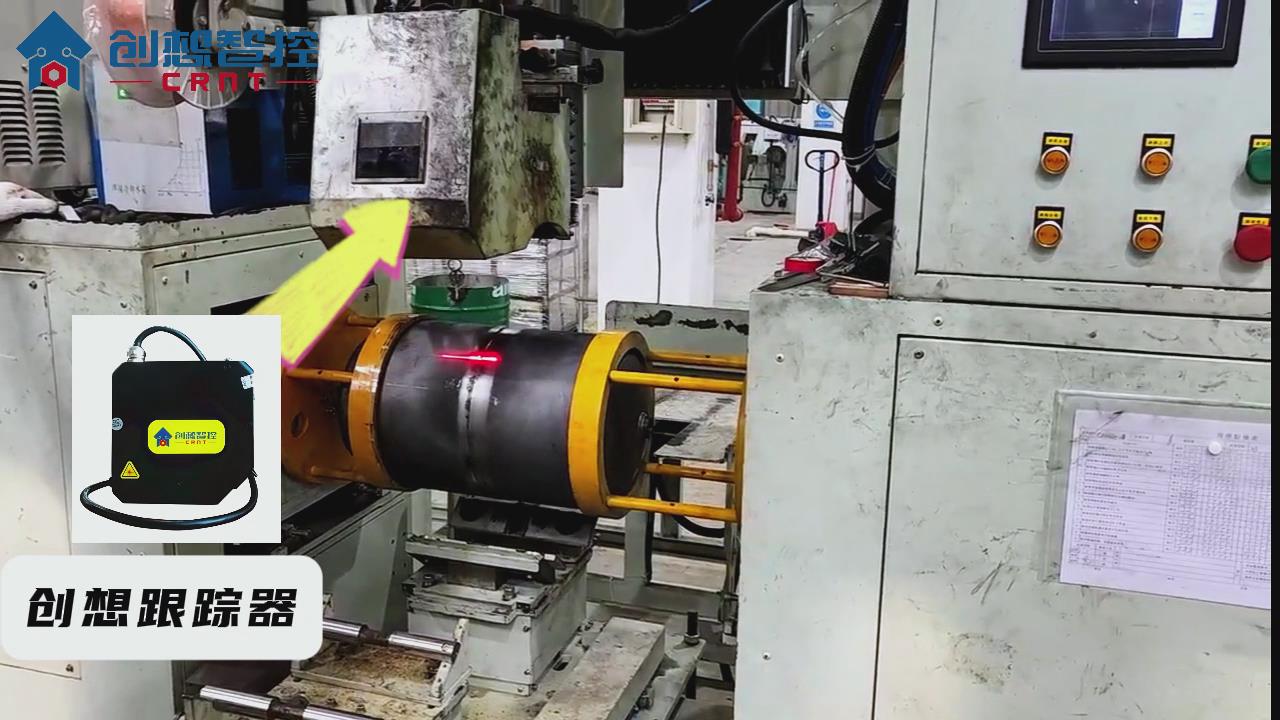

随着制造业的不断发展,对生产效率和产品质量的要求日益提高,尤其是在压力容器行业,煤气瓶的焊接工艺对焊缝质量和一致性要求极高,同时需要满足严格的安全标准。然而,由于使用自动化设备盲焊或者人工焊接,容易出现焊接缺陷、效率低下等问题。今天一起了解创想智控焊缝跟踪系统在压力容器煤气瓶自动化焊接的应用。

激光焊缝跟踪系统原理

激光焊缝跟踪系统利用激光传感器采集焊缝的三维信息,通过高速图像处理算法实时分析焊缝位置和形状。系统将焊缝偏差数据传递给焊接机器人,机器人根据反馈信息动态调整焊枪轨迹,实现精准焊接,即使是在复杂或变化的环境中也能保持稳定的性能。这一闭环控制过程确保了焊接的一致性和高质量,同时大幅降低了人工干预的需求。

煤气瓶自动焊接难题

煤气瓶的焊接面临以下主要难题:

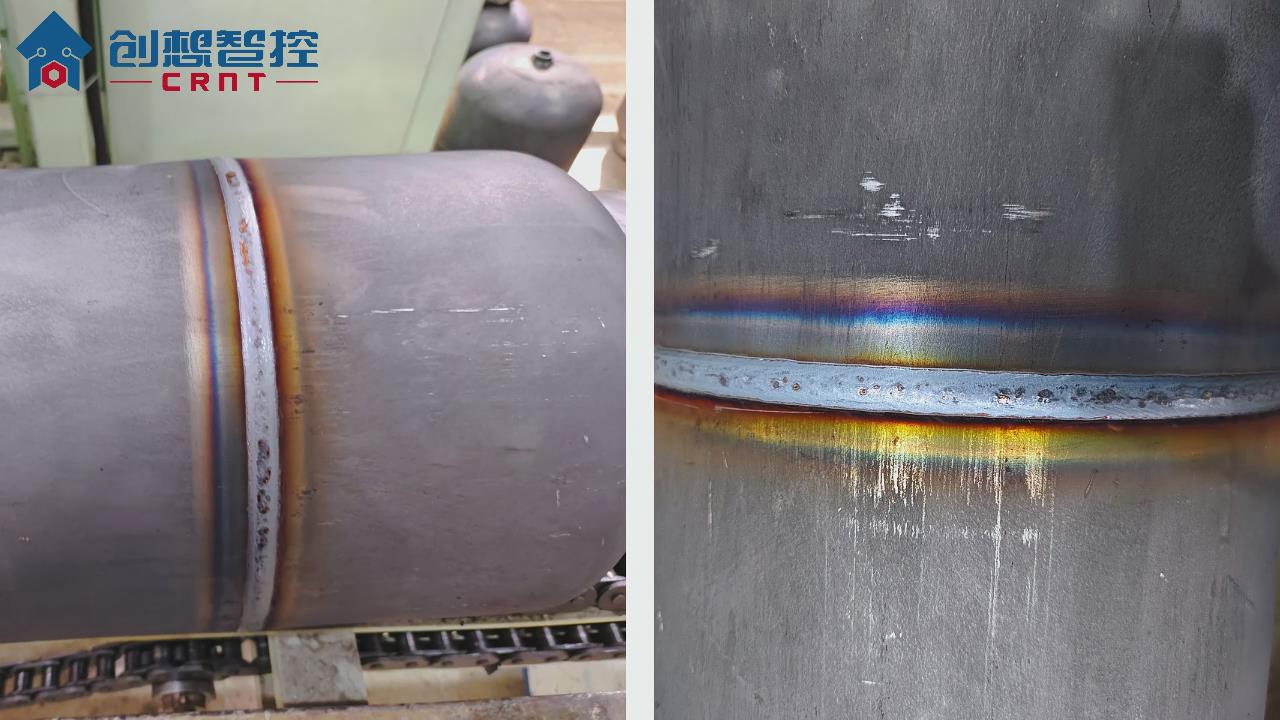

误差大:工件的尺寸偏差和焊接夹具的装夹误差带来的焊缝位置的不一致或变形,都会导致焊接偏差,影响焊缝一致性和焊接质量。

生产效率低:目前,钢瓶焊接大多采用一台环焊机配一个工人进行观看并手动调整焊枪位置的方式进行焊接。

安全性差:工人劳动强度大,疲劳或者分神均会导致一致性、稳定性变低。同时焊偏的钢瓶在压力测试时,容易引起炸瓶,进而增加生产成本的同时更严重威胁操作人员的人身安全。

创想智控解决方案

针对上述难题,创想智控的焊缝跟踪系统提供了一套完整的解决方案:

高精度激光跟踪:

系统采用先进的激光传感器,可以实时监测焊缝位置,确保每次焊接都能准确无误地进行,提高了焊接质量和一致性。

动态轨迹调整:

通过实时数据反馈,系统自动调整焊枪轨迹,确保焊接过程中始终保持最佳焊接位置。

无缝集成:

可以在已有的焊接设备上加装激光焊缝跟踪系统,降低改造成本。

智能化操作界面:

系统配备人机交互界面,操作简单直观,减少了工人培训成本,提升了工作效率。

应用案例

某大型煤气瓶制造企业引入创想智控焊缝跟踪系统后,实现了生产线的全面升级,大幅减少焊接缺陷,且满足了高产能需求。通过减少人工参与和焊接返工率,有效降低了企业的生产成本,更加自动化的焊接流程,降低了人工操作带来的安全风险,同时满足了压力容器严格的行业标准。

创想智控焊缝跟踪系统通过高精度的激光检测、智能化的焊缝动态调整,为煤气瓶的自动化焊接提供了全面解决方案。不仅有效解决了传统焊接中的技术难题,还显著提升了生产效率和产品质量。未来,创想智控将持续优化技术,为更多行业的自动化焊接需求提供支持。